Balansery ENDO – rodzaje, cechy i przykłady zastosowania. Na co zwrócić uwagę przy wyborze odpowiedniego modelu ?

Balansery to specjalistyczne urządzenia przemysłowe, których głównym zadaniem jest kompensacja ciężaru narzędzi lub ładunków w celu zwiększenia ergonomii pracy, bezpieczeństwa i wydajności procesów montażowych i produkcyjnych. Ich działanie najlepiej oddaje analogia do klasycznej wagi szalkowej — balansowanie odbywa się poprzez równoważenie masy zawieszonego ładunku siłą naciągu generowaną przez mechanizm sprężynowy, siłownik pneumatyczny lub silnik elektryczny. Dzięki temu obsługiwany ciężar staje się niemal niewyczuwalny, co pozwala operatorowi na płynne i bezwysiłkowe manewrowanie.

Wśród dostępnych na rynku rozwiązań szczególną renomą cieszą się balansery marki ENDO — japońskiego producenta uznawanego na całym świecie za lidera w dziedzinie ergonomicznych urządzeń przemysłowych. Produkty tej marki to efekt ponad 70 lat doświadczenia w projektowaniu i produkcji niezawodnych, bezpiecznych oraz intuicyjnych w obsłudze systemów do podnoszenia i manipulacji.

Balansery ENDO – japońska precyzja i niezawodność w Twoim zakładzie

W naszym sklepie sklep-pneumatyczny.pl znajdziesz szeroką gamę balanserów ENDO, zaprojektowanych z myślą o różnych środowiskach pracy — od lekkich stanowisk warsztatowych po zautomatyzowane linie produkcyjne w przemyśle ciężkim. W ofercie dostępne są m.in.:

- Tool Balancers – balansery sprężynowe do lekkich narzędzi i prostych aplikacji,

- Electric Balancers – urządzenia z serwomotorami do precyzyjnej obsługi cięższych elementów,

- Air Balancers – modele z napędem pneumatycznym, idealne do pracy ciągłej,

- Intelligent Air Balancers – zaawansowane rozwiązania łączące pneumatykę z elektronicznym sterowaniem.

Wszystkie urządzenia ENDO wyróżniają się trwałością, wysoką jakością wykonania oraz nowoczesnym podejściem do ergonomii i bezpieczeństwa pracy. Wybierając balanser tej marki:

- inwestujesz w jakość klasy premium,

- korzystasz z rozwiązań sprawdzonych w zakładach produkcyjnych na całym świecie,

- zyskujesz pełną zgodność z wymaganiami nowoczesnych linii montażowych.

Nie wiesz, który model będzie najlepszy dla Twojej aplikacji? Skontaktuj się z nami — doradzimy i przygotujemy indywidualną ofertę.

Korzyści wynikające z zastosowania balanserów

Wdrożenie balanserów w środowisku pracy niesie ze sobą szereg istotnych korzyści zarówno ergonomicznych, jak i organizacyjnych. Poprzez kompensację ciężaru zawieszonych narzędzi lub ładunków, operator zyskuje możliwość ich swobodnego pozycjonowania przy użyciu minimalnej siły. To znacząco ułatwia precyzyjne ustawianie elementów montażowych, odciąża fizycznie pracownika i poprawia płynność operacji na stanowisku pracy.

Zastosowanie balanserów przekłada się także na optymalizację zasobów kadrowych — w wielu przypadkach możliwe jest zastąpienie dwóch operatorów jednym, bez utraty efektywności. Ułatwiają również reorganizację przestrzeni roboczej pod kątem ergonomii, co bezpośrednio wpływa na wzrost wydajności. Co więcej, balansery zwiększają poziom bezpieczeństwa pracy, zapobiegając upadkom ciężkich przedmiotów i przeciążeniom układu mięśniowo-szkieletowego, w tym chronicznym dolegliwościom kręgosłupa, często wynikającym z pracy w niewłaściwej pozycji.

Charakterystyka dostępnych modeli balanserów oferowanych przez markę ENDO:

1. Balansery Sprężynowe (Tool Balancers)

Balansery sprężynowe zasilane sprężyną spiralną są przeznaczone do zawieszania i utrzymywania w powietrzu różnego rodzaju narzędzi oraz lekkiego wyposażenia na stanowiskach produkcyjnych i montażowych. Dzięki zrównoważeniu ciężaru narzędzi w przestrzeni roboczej operator może wykonywać precyzyjne operacje przy minimalnym wysiłku fizycznym, co znacząco redukuje zmęczenie oraz zwiększa wydajność i dokładność pracy.

Uwaga:

Balansery sprężynowe nie są przystosowane do transportu ładunków ani do pracy wymagającej odłączania zawieszonego przedmiotu. Ich przeznaczeniem jest wyłącznie stabilne utrzymywanie narzędzi w pozycji roboczej.

Zastosowanie:

- Zawieszanie narzędzi ręcznych, pneumatycznych oraz lekkich urządzeń na liniach montażowych i produkcyjnych.

- Obsługa wyposażenia warsztatowego w środowisku produkcyjnym.

Korzyści:

- Zmniejszenie zmęczenia operatorów podczas długotrwałej pracy.

- Poprawa ergonomii i efektywności operacji montażowych.

- Łatwa instalacja dzięki prostej i niezawodnej konstrukcji, niewymagającej dostępu do energii elektrycznej ani sprężonego powietrza.

2. Balansery Elektryczne (Electric Balancers)

Balansery elektryczne to nowoczesne urządzenia do precyzyjnej manipulacji ciężkimi ładunkami przy minimalnym wysiłku operatora. Dzięki zasilaniu energią elektryczną (serwomotor) i funkcji automatycznego równoważenia masy zapewniają płynną, bezpieczną i ergonomiczną obsługę.

Cechują się udźwigiem do 300 kg oraz dynamicznym sterowaniem, które umożliwia dokładne pozycjonowanie i kompensację wahań ciężaru w czasie rzeczywistym. Ich zaawansowana technologia i solidna konstrukcja zwiększają wydajność operacji montażowych i logistycznych.

Zastosowanie:

- Przenoszenie ciężkich ładunków (np. z palet na stanowiska robocze)

- Precyzyjny montaż delikatnych komponentów

- Prace wymagające wysokiej dokładności i płynności

- Obsługa elementów wymagających ostrożności

Korzyści:

- Odciążenie fizyczne pracowników

- Możliwość pracy jednoosobowej przy ciężkich ładunkach

- Większa efektywność i kontrola procesów

3. Balansery Pneumatyczne (Air Balancers)

Balansery pneumatyczne to urządzenia do manipulacji ładunkami, zasilane głównie sprężonym powietrzem, co eliminuje konieczność użycia energii elektrycznej. Dzięki specjalnej konstrukcji tłokowej balansery te zapewniają lekką, płynną i niemal bezoporową obsługę ładunków, co znacząco poprawia komfort operatora. Napęd pneumatyczny pozwala również na ciągłą, intensywną eksploatację, co czyni je idealnym rozwiązaniem w procesach o dużej częstotliwości pracy.

Balansery pneumatyczne umożliwiają zrównoważone operowanie ciężarem przy użyciu modułu sterowania, co czyni je idealnym wyborem dla środowisk, w których stosowanie urządzeń elektrycznych jest ograniczone lub niedozwolone (np. w strefach zagrożonych wybuchem).

Zastosowanie:

- Przenoszenie elementów, które zwykle wymagają zaangażowania więcej niż jednej osoby, lub częste transportowanie ciężkich przedmiotów.

- Precyzyjne pozycjonowanie i montaż w procesach produkcyjnych.

- Obsługa delikatnych komponentów, takich jak szkło, panele oraz inne wrażliwe materiały.

- Wymiana form odlewniczych i elementów wymagających szczególnej precyzji.

Korzyści:

- Znaczące zmniejszenie obciążenia fizycznego pracowników przy przenoszeniu ciężkich ładunków.

- Idealne rozwiązanie do pracy z ładunkami wymagającymi dużej ostrożności i dokładności.

- Skrócenie czasu pracy oraz zwiększenie efektywności operacji montażowych i transportowych.

- Bezpośrednia manipulacja zawieszonym ładunkiem eliminuje konieczność dodatkowego, skokowego pozycjonowania („inching work”) podczas ustawiania i odkładania elementów.

- Prosta, intuicyjna obsługa urządzenia.

- Możliwość pracy w cyklach ciągłych, w przeciwieństwie do wciągników elektrycznych, co pozwala na zastosowanie w procesach wymagających dużej intensywności użytkowania.

4. Inteligentne Balansery Powietrzne (Intelligent Air Balancers)

Inteligentne balansery powietrzne to nowoczesne urządzenia, które łączą napęd pneumatyczny z elektronicznym sterowaniem. Zapewniają maksymalny udźwig do 130 kg, wyjątkowo płynną i precyzyjną obsługę, automatyczne dostosowanie do zmiennej masy ładunku oraz wysoki poziom bezpieczeństwa — zawieszony ładunek nie opada gwałtownie nawet w przypadku nagłego zaniku zasilania. Dzięki innowacyjnej technologii operator może bez użycia przełączników płynnie przechodzić od chwytania do balansowania, co przekłada się na naturalne i intuicyjne prowadzenie ładunku.

Zastosowanie:

- Montaż i demontaż detali przy maszynach przetwórczych

- Transport elementów z wykorzystaniem przyrządów montażowych (jigów)

- Precyzyjne ustawianie komponentów w procesie montażu

- Wymiana form, matryc i innych elementów wymagających dokładnego pozycjonowania

Korzyści:

- Odciążenie fizyczne operatorów przy wymagających zadaniach

- Obsługa wielu typów ładunków bez potrzeby dodatkowej regulacji

- Brak konieczności „inching work” – ładunek można prowadzić ręcznie z pełną kontrolą

- Łatwa i intuicyjna obsługa, również dla niedoświadczonych użytkowników

- Możliwość pracy w trybie ciągłym, idealna dla intensywnych procesów produkcyjnych

- Redukcja czasu cyklu produkcyjnego (takt time) i wzrost wydajności linii montażowych

Na co zwrócić uwagę przed wyborem i instalacją balansera?

Decyzja o wdrożeniu balansera to pierwszy krok w stronę poprawy ergonomii, bezpieczeństwa oraz wydajności pracy. Aby jednak inwestycja była w pełni skuteczna, konieczne jest nie tylko dopasowanie odpowiedniego modelu, ale także zapewnienie właściwych warunków instalacyjnych.

Poniżej przedstawiamy kluczowe aspekty, które należy przeanalizować przed wyborem i montażem urządzenia:

- Lokalizacja montażu: należy uwzględnić piętro budynku, wysokość sufitu i nośność posadzki, ponieważ to warunki niezbędne dla bezpiecznej i stabilnej instalacji. Zbyt niski sufit lub słaba konstrukcja podłoża mogą uniemożliwić montaż lub doprowadzić do uszkodzeń.

- Przestrzeń robocza: dostępna powierzchnia wokół urządzenia oraz ewentualny promień obrotu (jeśli balanser jest montowany na żurawiu) muszą umożliwiać swobodne operowanie ładunkiem bez ryzyka kolizji, co przekłada się na komfort pracy i ergonomię.

- Typ montażu: decyzja, czy zastosować balanser stacjonarny (mocowany do sufitu lub podłogi), czy mobilny (np. na wózku), wpływa na dopasowanie konstrukcji do rodzaju operacji. W przypadku instalacji stacjonarnych dla każdej strefy roboczej może być konieczny osobny balanser.

- Charakterystyka ładunku: masa, kształt, wymiary, a także właściwości fizyczne (np. kruchość, sztywność) determinują dobór odpowiednich uchwytów, zawiesi lub innych elementów osprzętu — każdy typ ładunku może wymagać indywidualnego podejścia.

- Maksymalna nośność: określenie maksymalnej wagi przenoszonych przedmiotów (wraz z ewentualnymi akcesoriami) jest kluczowe dla doboru odpowiedniej klasy udźwigu. Przekroczenie nośności stwarza ryzyko awarii lub wypadku, dlatego warto uwzględnić margines bezpieczeństwa.

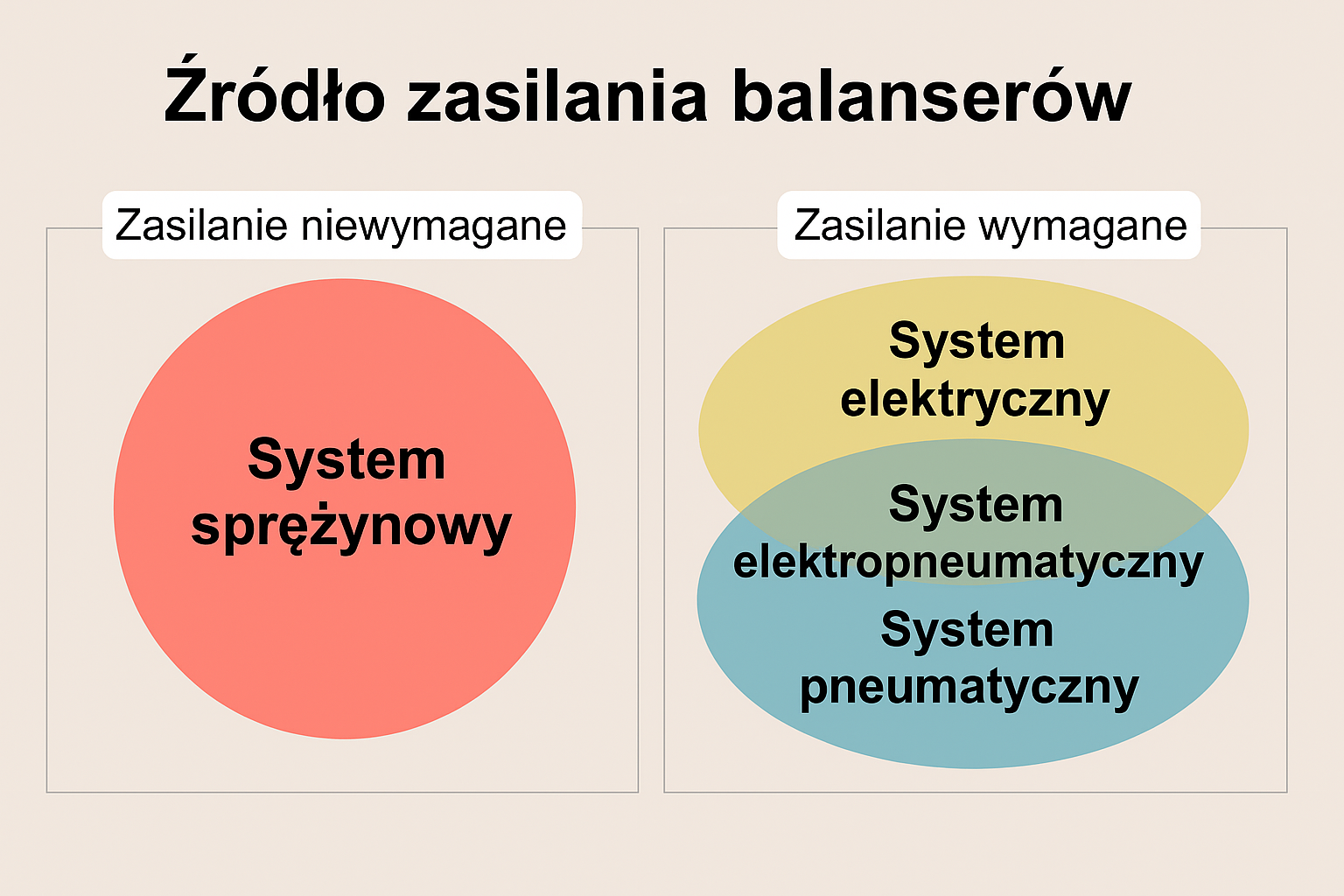

- Rodzaj ruchu: należy określić, czy balanser ma utrzymywać narzędzie w pozycji statycznej, czy też umożliwiać aktywne podnoszenie i opuszczanie ładunku. To kluczowy czynnik decydujący o wyborze między balanserem sprężynowym a pneumatycznym lub elektrycznym.

- Dostępne media zasilające: obecność lub brak sprężonego powietrza czy energii elektrycznej decyduje o typie balansera, który można zastosować — od prostych modeli sprężynowych po zaawansowane balansery elektryczne i inteligentne pneumatyczne.

- Warunki środowiskowe: należy wziąć pod uwagę poziom zapylenia, wilgotność, temperaturę oraz potencjalną obecność stref zagrożonych wybuchem (ATEX). Tylko urządzenia o odpowiednich certyfikatach i wykonaniu będą bezpieczne i zgodne z obowiązującymi normami.

Przykładowe zastosowania balanserów

Balansery znajdują zastosowanie w wielu branżach przemysłowych i serwisowych, znacząco poprawiając ergonomię pracy, bezpieczeństwo oraz wydajność operacji. Oto wybrane przykłady ich praktycznego użycia:

- Przemysł motoryzacyjny:

Balansery pneumatyczne są szeroko wykorzystywane podczas montażu szyb, drzwi oraz elementów karoserii. Zapewniają płynną manipulację dużymi i ciężkimi komponentami, umożliwiając precyzyjne pozycjonowanie bez nadmiernego obciążenia pracownika. Dzięki zastosowaniu balanserów zmniejsza się ryzyko uszkodzeń delikatnych powierzchni oraz poprawia się tempo pracy na liniach montażowych. - Branża elektroniczna:

W sektorze elektronicznym balansery wykorzystywane są do przenoszenia lekkich, ale delikatnych paneli, obudów oraz komponentów montażowych. Balansery, szczególnie modele sprężynowe i inteligentne pneumatyczne, umożliwiają bezpieczną obsługę elementów, w których istotna jest nie tylko dokładność, ale również ochrona przed przypadkowym uszkodzeniem. - Przemysł spożywczy:

Balansery sprężynowe są często używane do manipulacji workami, pojemnikami oraz komponentami w strefach higienicznych zakładów produkcji spożywczej. Dzięki braku konieczności stosowania zewnętrznego zasilania (powietrze czy prąd) oraz prostej konstrukcji balansery te idealnie sprawdzają się w środowiskach, gdzie wymagana jest łatwość czyszczenia, odporność na korozję oraz minimalizacja ryzyka zanieczyszczenia produktów. - Serwisy narzędziowe i warsztaty:

W serwisach narzędziowych balansery wykorzystywane są do utrzymywania w pozycji roboczej narzędzi pneumatycznych oraz innych ciężkich urządzeń ręcznych. Redukują obciążenie operatora, poprawiają ergonomię pracy i wydłużają żywotność narzędzi, eliminując ryzyko ich przypadkowego upuszczenia lub uszkodzenia. Dzięki balanserom narzędzia są zawsze gotowe do użycia, co zwiększa efektywność pracy warsztatowej.

Więcej

aktualności